磁翻板液位计参数优化分析:

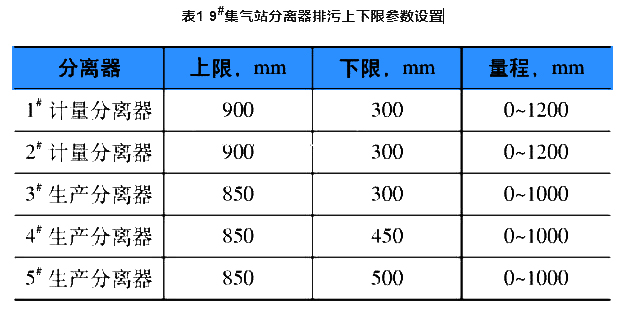

目前, 分离器排污设置如下:磁翻板液位计为UFC型磁翻转磁翻板液位计;中心距为1000mm、1200mm、1400mm三种规格;浮筒直径为60mm;磁翻板液位计内径为75mm;工作压力为10MPa;工作温度为80℃。9#集气站各分离器排污上下限参数设置如表1所示。

分离器排污上限位于磁翻板液位计量程范围内, 分离器内部捕雾板以下位置, 以尽可能利用分离器内部集液空间, 减少分离器排污次数, 延长排污阀使用时间。排污下限以排污阀排污后, 完全关闭再手动打开即有气流通过为宜, 过长时间才有气流声说明分离器内分离出的水、砂没有排净, 一方面降低了排污效率, 另一方面泥沙积聚在分离器下部积砂包内, 长此以往越积越多, 减少了分离器内部集液空间。同时, 排污下限如果设置过低, 会导致排污阀在没有完全关闭的状态下就有气流通过, 容易造成排污阀损坏。

表1 9#集气站分离器排污上下限参数设置

4#生产分离器在850mm开始排污, 到下限450mm阀门开始关闭, 液位显示到70mm时阀门完全关闭, 手动打开约8s听到气流通过声, 说明该分离器下限相对合理。5#生产分离器在850mm开始排污, 到下限500mm阀门开始关闭, 液位显示到90mm时阀门完全关闭, 手动打开约20s听到气流通过声, 说明该分离器下限相对不合理。上述两台分离器上限设置较低, 导致排污阀动作频繁, 可将其上限设置到1000mm, 已减少排污次数。

对5#生产分离器开展磁翻板液位计排污上下限参数优化试验, 将上限设置为1000mm, 下限设置为360mm。调整前, 5#生产分离器排污一次用时50min, 调整后, 排污一次用时70min。排污时间延长, 排污次数减少, 减少了排污阀的开关动作频率, 在设备额定使用周期内 (额定开关2000次) , 增加了设备的使用时间, 延长了设备的使用寿命, 效果明显。分离器磁翻板液位计排污下限参数的优化, 可以避免由于液体排完后, 分离器内高压气体携带微小的细砂对排污阀内阀芯的冲刷, 避免造成阀芯过早刺漏损坏, 从而达到了保护阀芯的目的。

1.2、磁翻板液位计改进:

1.2.1、改进前情况:

由于气井出水、出砂越来越严重, 分离器分离出的泥沙逐渐增多, 含有大量泥沙的产出水通过磁翻板液位计引压管进入磁翻板液位计浮筒内部, 在重力的作用下, 逐渐在磁翻板液位计底部沉积。由于磁翻板液位计下引压管连通分离器的积砂包, 一部分含有泥沙的污水在磁翻板液位计下部不能被排出, 随着时间的增加, 大量淤泥在磁翻板液位计底部堆积, 从而造成磁翻板液位计磁浮子陷入底部淤泥之中, 而丧失了浮力。有时通过磁翻板液位计下排污阀排污时, 由于巨大的压差, 磁浮子快速下沉, 底部与磁翻板液位计下法兰排污口紧紧吸合, 磁浮子不能正常动作, 影响液位正常显示。同时, 下部排污口被磁浮子底部堵死, 且无法通过排污来排除, 只有整体拆卸磁翻板液位计底部法兰盘, 通过清洗才能排除故障。

磁翻板液位计长期运行, 内部管壁淤泥、泥沙逐渐吸附, 磁浮子外部泥沙逐渐结垢, 造成磁翻板液位计浮筒内壁直径逐渐减小, 磁浮子外壁直径逐渐增大, 导致磁翻板液位计磁浮子在浮筒内的活动空间逐渐变小, 磁浮子外壁与浮筒内壁在上下起浮时接触摩擦, 增大了磁浮子的上升阻力, 容易造成磁浮子卡在浮筒内某一位置, 进而引起液位数据传输不准确, 不能正常排污, 甚至会出现分离器被淹的情况。目前, 站场采用高低压分输流程, 如果低压分离器被淹, 液态水将被气流带入增压流程, 加大了压缩机前端分离器处理负荷, 同时, 水一旦没有及时被处理而带入压缩机气缸, 会造成压缩机运动部件损坏, 造成较大事故。如果高压分离器被淹, 液态水带入三甘醇脱水装置会增加三甘醇脱水负荷, 导致能量循环泵不能正常运行, 从而影响正常生产。此外, 磁浮子与法兰排污口吸合后, 只能通过清洗处理, 而随着清洗次数的增加, 会增大磁翻板液位计引压管控制阀损坏的概率。冬季清洗磁翻板液位计, 时常发生磁浮子被冻在磁翻板液位计下法兰处的情况, 此时只能改用甲醇清洗, 甲醇易挥发、有剧毒, 对作业人员带来较大的安全隐患。

1.2.2、改进措施:

针对以上情况, 结合磁翻板液位计磁浮子的运行状况, 做如下改进:

(1) 在磁浮子下部加装弹簧缓冲装置, 如图1所示, 可以增大磁浮子在浮筒内的下部空间, 日常运行聚集的淤泥可以通过下部排污阀排出, 避免磁浮子陷入底部淤泥。

图1 磁浮子下部加装弹簧缓冲装置

(2) 缩小磁浮子直径, 原磁翻板液位计浮筒直径为65mm, 磁浮子直径为60mm, 将磁浮子直径改为55mm, 增加磁浮子在磁翻板液位计浮筒内的活动空间。

1.2.3、改进效果:

(1) 排污时, 可利用弹簧的缓冲作用保护磁浮子, 防止磁浮子由于磁翻板液位计排空而陷入底部淤泥, 造成磁浮子无法起浮;

(2) 磁翻板液位计运行时, 由于增加了内部活动空间, 减少了磁浮子与内壁的摩擦接触, 避免了磁浮子与磁翻板液位计内部管壁的粘连。

(3) 弹簧缓冲装置避免了磁翻板液位计内排空后磁浮子直接撞击法兰盘引起机械损伤的风险。

2、结束语:

通过调整分离器排污上下限参数, 分离器排污间隔延长了约40%, 排污阀有效使用时间提升了40%。调整前平均排污时长为40min, 调整后平均排污时长为60min。通过调整磁翻板液位计上下限参数, 减少了排污阀的开关次数, 降低了排污阀的损坏概率, 降低了排污阀更换频次, 极大地降低了劳动强度, 提高了站场运行效率。

通过在磁翻板液位计磁浮子下部加装弹簧缓冲装置和调整磁浮子直径, 增加了磁浮子下部淤泥的储存空间, 避免了磁浮子被淤泥吸附的可能。增加了磁浮子在浮筒内部的活动空间, 大大降低了磁浮子卡在浮筒内部的风险。站场操作人员只需进行常规的磁翻板液位计下部排污阀作业, 无须清洗磁翻板液位计。

同时, 降低了液态水带入压缩机或三甘醇脱水装置的风险, 避免了气田关键设备损坏, 保证了气田的平稳生产。

技术点评:分离器排污参数的优化及磁翻板液位计底部加装缓冲弹簧的技术是实践经验的探索提升, 有较高的借鉴意义。

因为使用中种种优点,磁翻板液位计在油气田的液位测量中有着**的应用,近些年来, 随着涩北气田的不断开发, 气田采出程度逐渐增大, 边水不断推进, 气井出水、出砂现象也越来越严重, 分离器排污操作也越来越频繁, 从而导致排污阀使用时间大大缩短, 排污阀损坏数量也越来越多。同时, 气井出砂导致磁翻板液位计内夹砂的情况也越来越多, 进而导致磁翻板液位计磁浮子卡住, 清洗磁翻板液位计的次数增多, 磁浮子上下动作引起磁浮子损坏的情况也时有发生。这不仅影响了气田的正常生产, 而且在一定程度上增加了站场生产成本和员工劳动强度。针对此现象, 在涩北二号气田开展试验, 优化了磁翻板液位计排污上下限参数, 并加装缓冲装置, 以延长排污阀的使用寿命, 减少磁浮子损坏的次数。